|

В разгар Великой Отечественной войны, когда еще на значительной части территории страны шли ожесточенные бои, Коммунистическая партия, Советское правительство, глубоко уверенные в нашей победе, думали о восстановлении и дальнейшем развитии народного хозяйства. Согласно распоряжению №18371Р Совета Народных Комиссаров СССР от 14 сентября 1943 года в городе Бежецке началось строительство завода сельскохозяйственного машиностроения.

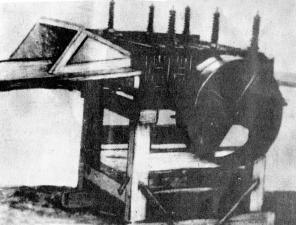

В 1945 году завод выпустил первую продукцию – льномялки MЛ1-6 и льноклеверотерки ТЛК-0,8.

За время своего существования завод «Бежецксельмаш» освоил 66 наименований различных льноуборочных машин и изготовил их 401034 единицы.

Над созданием машин завод работает в тесном сотрудничестве с ВНИИ льна, ВНИИ лубяных культур, ВНИИ сельскохозяйственного машиностроения им. В.П. Горячкина.

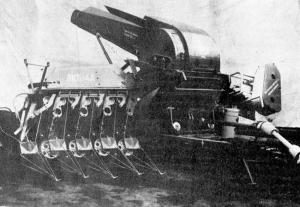

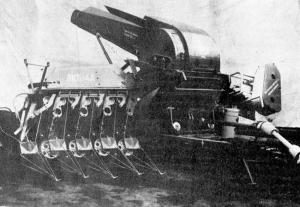

Основным видом продукции завода является льноуборочный комбайн двух модификаций: ЛKB-4A с вязальным аппаратом и ЛK-4A с расстилочным щитом. Машина хорошо зарекомендовала себя на полях страны и за рубежом.

В 1964 году в Лейпциге комбайн ЛК-4М был награжден золотой медалью и дипломом первой степени.

В 1966 году на Московской международной выставке четыре машины были отмечены золотыми медалями: льнотеребилка ТЛН-1,5, коноплемолотилка МЛК-4,5, льноподборщик-молотилка ЛМН-1,0, льнорасстилочная машина ЛРМ-2.

Завод «Бежецксельмаш» является постоянным участником Выставки достижений народного хозяйства СССР. С каждым годом расширяются интернациональные связи рабочего коллектива. Завод экспортирует машины в Польшу, Чехословакию, Венгрию, Румынию, Болгарию, Югославию, Нидерланды, Народную Демократическую Республику Йемен.

Большие задачи поставлены перед сельмашевцами XXVI съездом партии, майским (1982 г.) Пленумом ЦК КПСС, постановлением ЦК КПСС и Совета Министров СССР «О мерах по дальнейшему повышению технического уровня и качества машин и оборудования для сельского хозяйства, улучшению использования, увеличения производства и поставок их в 1983—1990 гг.» Льноводам страны нужна надежная техника.

Головное конструкторское бюро завода проводит большую работу по созданию новых и модернизации выпускаемых машин. Опыт применения комбайновой уборки показывает, что основной льноуборочной машиной на ближайшее время останется льнокомбайн. Усовершенствованию, повышению технического уровня этой машины будет уделено основное внимание конструкторов и ученых.

Рекомендован в производство подборщик-порциеобразователь ПНП-3, применение которого совместно с проходящим испытания универсальным подборщиком ПЛУ-1 позволит резко сократить затраты труда на подъеме и вязке в снопы льнотресты, сохранить качество льнопродукции.

В 1983 году совместно с ВНИИ льна в области, в том числе в двух колхозах Бежецкого района будет испытана рулонная технология уборки льна, при которой лента льносоломы или льнотресты не связывается в снопы, а свертывается в рулоны весом до 300 кг. Такая крупная паковка позволит сократить затраты труда и механизировать погрузочно-разгрузочные работы.

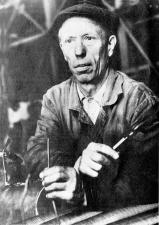

Успех дела решают прежде всего люди. Большинство сельмашевцев отличают высокая сознательность, дисциплинированность, чувство ответственности за порученное дело. 2631 работник завода (96%) участвует в социалистическом соревновании, 1238 человек (56%) добились звания «Ударник коммунистического труда», 47 коллективов носят почетное звание коммунистических. 127 сельмашевцев награждены орденами и медалями нашей Родины, в том числе орденом Ленина – кузнец Долгов В.П., орденом Трудового Красного Знамени – слесарь Бирулев А. А., токарь Блинов А.И., мастер Мозжухин Ю.Н., штамповщица Быстрова А.А. и другие, орденом Дружбы народов – начальник бюро ГСКБ Семёнов Н.Н., орденом «Знак Почета» – зам. главного конструктора Калугин В.М., строгальщик Баранов Н.Т., зам. директора Долинин А.И. и другие, орденом Трудовой Славы III степени – слесарь Борин В.К., фрезеровщик Савельев Ю.В., зубофрезеровщик Батурин В.Ф. и другие. 23 человека награждены медалью «За трудовую доблесть», 27 сельмашевцев награждены медалью «За трудовое отличие».

ОСНОВНЫЕ ПОКАЗАТЕЛИ ХОЗЯЙСТВЕННОЙ ДЕЯТЕЛЬНОСТИ ПРЕДПРИЯТИЯ

Объем валовой (товарной) продукции к 1985 году достигнет 23 млн. 830 тыс. рублей.

За годы одиннадцатой пятилетки заводом будет выпущено 12 наименований машин.

Планируется выпускать на 870 тыс. рублей в год запасных частей, на 1 млн. 422 тыс. рублей товаров народного потребления.

Темпы роста производительности труда в 1983 году составили 102,2% к уровню 1980 года, в то время как численность промышленно-производственного персонала уменьшилась на 10,1%.

Выпуск товаров народного потребления к концу 1983 года будет составлять 1 млн. 350 тыс. рублей, или 165,2% к уровню 1980 года.

Осуществлен переход на показатель планирования и учета – нормативно-чистая продукция (НЧП). Применение этого показателя направлено на повышение эффективности производства и качества работы.

КАПИТАЛЬНОЕ СТРОИТЕЛЬСТВО

В годы десятой пятилетки осуществлялось дальнейшее развитие завода. Общий объем капитальных вложений составил 14,8 млн. рублей, в том числе на промышленное строительство 11,9 млн. рублей, жилищное строительство – 2,9 млн. рублей.

Построены и введены в эксплуатацию:

- очистные сооружения города (финансировались и комплектовались, в основном, заводом);

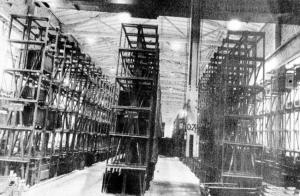

- склад ПДО площадью 2300 кв. м;

- водогрейная котельная производительностью 140 Гкал/ч;

- участок гальванопокрытий площадью 540 кв. м;

- малярное отделение сборочного цеха № 1 со складом товаров ширпотреба общей площадью 600 кв. м;

- бытовые помещения механического цеха, сварочного участка, центрального склада и РСУ общей площадью 4088 кв. м;

- склад комплектующих изделий площадью 1560 кв. м;

- склад технологической оснастки площадью 1000 кв. м.

В десятой пятилетке начато строительство механосборочного цеха площадью 10 тыс. кв. м, мощностью на 4 млн. рублей продукции.

Построены жилые дома: 88-, 114-, 61- и 66-квартирные. Всего за десятую пятилетку введено жилой площади 11965 кв. м.

За два года одиннадцатой пятилетки освоено 3,6 млн. рублей капиталовложений. В 1982 году заводом проделана значительная работа по окончанию строительства и вводу в эксплуатацию ряда объектов. Досрочно введен 59-квартирный дом общей площадью 2800 кв. м.

Сданы объекты производственного назначения:

- теплотрасса протяженностью 670 пог. м с переключением отопления пяти действующих цехов с пара на горячую воду;

- железобетонное ограждение протяженностью 2,3 км.

МЕТАЛЛУРГИЧЕСКОЕ ПРОИЗВОДСТВО

В металлургическом производстве в минувшей пятилетке был осуществлен ряд мероприятий по дальнейшей механизации и автоматизации технологических процессов, замене устаревшего оборудования новым, прогрессивным. Внедрено 20 единиц нового оборудования, в том числе две поточно-механизированные линии очистки литья.

В цехе серого чугуна внедрены конусные вагранки со скиповым подъемником производительностью 7 т/ч. Это дает экономию огнеупорных материалов около 15 т в год, улучшение обслуживания вагранки, хода плавки.

Уменьшение веса стержня корпуса редуктора на 25%, сделав его пустотелым, позволило внедрить его изготовление на пескодувной машине. Изготовление стержней пескодувным способом составляет 50% всего объема стержневых работ в цехе.

Перевод литья в землю на литье в кокиль дает повышение точности отливок, снижение веса, снижение трудоемкости, повышение производительности труда.

За последние годы значительно возрос объем термообработки с нагревом прогрессивными методами (ТВЧ) с применением современного оборудования. В механическом цехе установлена новая закалочная установка марки ИЗЧ-100/8 с автоматическим режимом термообработки, на которой производится закалка шестерен и звездочек, изготавливаемых в этом цехе.

КУЗНЕЧНО-ПРЕССОВОЕ ПРОИЗВОДСТВО

В цехах введены в эксплуатацию механизированные склады хранения технологической оснастки, что позволило повысить культуру производства, улучшить условия труда слесарей по ремонту оснастки. Сократились две единицы наладчиков, время доставки оснастки на участок.

Установлены распускные станки, с их внедрением трудоемкость снижена в 1,5 раза. На станках заготовки рубятся в размер. Ликвидированы операции рубки крайних заготовок и правки. Снижена норма расхода металла.

Внедрен станок для заточки торцев пружин, разработанный конструктором отдела главного технолога А. Ф. Соломеевым и изготовленный на заводе в инструментальном цехе. С внедрением этого станка улучшились условия труда рабочих, повысилась культура производства, ликвидирован брак при заточке.

Применение обрезных станков с автоматической подачей заготовки в зону резания позволило внедрить многостаночное обслуживание. Сократились 4 единицы рабочих основных профессий. Производительность труда повысилась на 30%.

В последние годы на заводе широко применяется технологическая оснастка совмещенного действия. Например, на детали ИКА-4061 до внедрения нового штампа пробивали отверстие и паз за два хода пресса с поворотом детали. С внедрением нового штампа совмещенного действия это делается за один ход пресса. Снижение трудоемкости только на одной детали условно составило 156 нормо-ч на годовую программу.

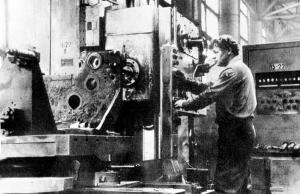

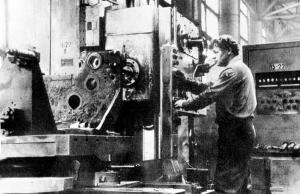

МЕХАНООБРАБАТЫВАЮЩЕЕ ПРОИЗВОДСТВО

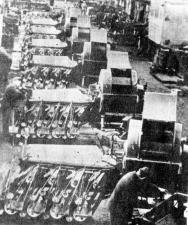

Возрастающий объем выпуска механически обрабатываемых деталей и повышение технических требований к точности их изготовления вызвали необходимость коренной перестройки в механическом цехе. Основным направлением развития при этом было создание более прогрессивной технологии на базе внедрения специальных агрегатных станков, автоматов и полуавтоматов и осуществление рациональных планировок, обеспечивающих максимальное сокращение межоперационных перемещений деталей и узлов и повышение качества выпускаемой продукции.

В результате технического перевооружения доля универсального металлорежущего оборудования в общем станочном парке уменьшилась с 68 до 59%. От внедрения автоматов и полуавтоматов трудоемкость снизилась на 11,3 нормо-ч.

Выпуск товарной продукции в механическом цехе увеличился на 8,7%, а общее количество рабочих уменьшилось на 29,7%.

Автоматный участок

Создание автоматного участка позволило перевести с обработки на универсальном оборудовании более 200 деталей, улучшить качество выпускаемой продукции, на 25% повысить производительность труда, снизить трудоемкость, внедрить многостаночное обслуживание. В настоящий момент на автоматном участке работает бригада с оплатой труда по конечному результату с применением КТУ.

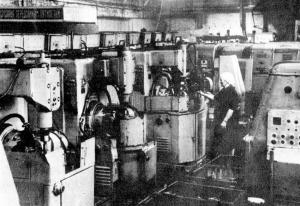

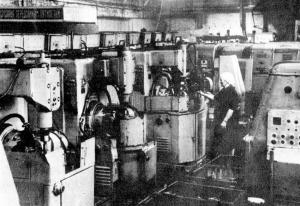

Участок для обработки роликов

Участок для обработки роликов оснащен высокопроизводительным оборудованием.

Благодаря рациональной планировке внедрено многостаночное обслуживание (один рабочий обслуживаем три станка), на 31% повысилась производительность труда, улучшилось качество изготовляемых деталей, сократилась транспортировка деталей по цеху.

Участок обработки консолей

Участок обработки консолей оснащен высокопроизводительным оборудованием, расточными станками с цифровой индикацией. Для получения чистоты и точности вместо разверток применили прогрессивный инструмент — раскатки. Цифровая индикация и раскатки позволили улучшить качество деталей, повысить производительность на 15%.

Участок обработки крышек и других деталей

На участке обработки крышек установлено новое современное высокопроизводительное оборудование, многошпиндельные полуавтоматы, оснащенные специальными наладками. Спецналадки и полуавтоматы создали возможность производить обработку крышек без универсального оборудования. Улучшилось качество деталей, внедрено многостаночное обслуживание, на 15% повысилась производительность труда.

Участок для обработки зубьев звездочек и шестерен

Участок обработки зуба у звездочек и шестерен оснащен высокопроизводительным оборудованием, полуавтоматами. Обработка производится методом обкатки. Установленное оборудование дало возможность внедрить многостаночное обслуживание, сократить численность рабочих основного производства, на 10% повысить производительность груда, улучшить качество деталей, повысить культуру производства.

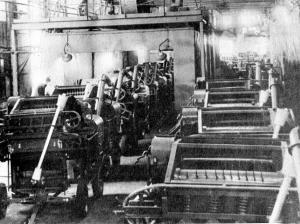

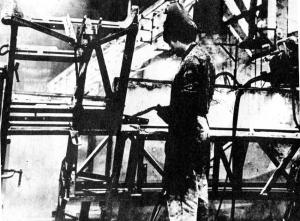

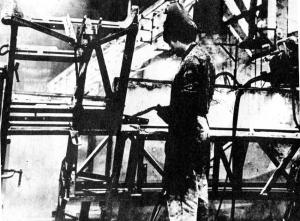

СВАРОЧНОЕ ПРОИЗВОДСТВО

В 1965 году на заводе стала внедряться полуавтоматическая сварка в среде углекислого газа. В настоящее время все узлы сельхозмашин свариваются полуавтоматами. Уровень механизации сварочных работ доведен до 96,5%. Производительность труда повысилась в 1,6 раза. Улучшилось качество сварных швов.

В 1982 году внедрена стационарная установка длительного хранения сжиженной углекислоты УДХ-8 емкостью 75 т. Перевозка углекислоты осуществляется транспортными изотермическими цистернами. Это явилось дальнейшим совершенствованием системы централизованного питания сварочных постов углекислым газом.

Для сборки-сварки узлов применяется прогрессивная сварочная оснастка. Ряд приспособлений оснащен электромоторными поворотами, пневмозажимами, пневмовыталкивателями.

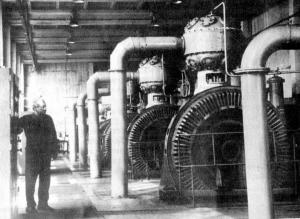

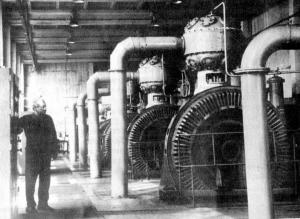

ЭНЕРГЕТИЧЕСКОЕ ХОЗЯЙСТВО

Сорок лет назад основным энергообеспечивающим оборудованием завода служил локомобиль мощностью 100 кВт, который вырабатывал 100 тыс. кВт/ч электроэнергии.

Создание новых производственных мощностей, совершенствование технологии, механизация и автоматизация производственных процессов привели к увеличению энерговооруженности труда и значительному росту энергопотребления. В настоящее время нагрузка завода составляет 6 тыс. кВт с энергопотреблением 22 млн. кВт/ч.

В связи с дальнейшим ростом электронагрузки в 1983 году вводится в строй понизительная станция 110/10 кВ с установленной мощностью трансформаторов 25 тыс. КВА.

В 1980 году введена в эксплуатацию заводская водогрейная котельная производительностью 140 Гкал/ч. Смонтированы и будут задействованы новые магистральные тепловые сети.

МЕХАНИЗАЦИЯ И АВТОМАТИЗАЦИЯ

На заводе внедрен ряд крупных мероприятий по комплексной механизации производственных процессов, обеспечивающих ликвидацию ручного труда, рост производительности труда, улучшение качества продукции, повышение культуры производства.

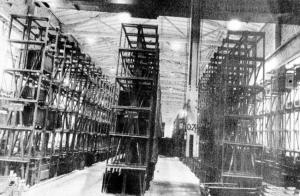

Сдан в эксплуатацию механизированный склад ПДО.

В сборочном цехе № 1 организован комплексно-механизированный участок для изготовления продукции ширпотреба – ручной тележки.

В кузнечно-прессовом цехе функционирует механизированный склад металла. На электротележке металл завозится непосредственно на заготовительный участок цеха, сократилось время доставки, высвободилась автомашина.

В последние годы проводилось интенсивное внедрение в производство унифицированной металлической тары. Общее количество тары, находящейся в эксплуатации, превышает 9 тыс. штук.

Для механизации погрузочно-разгрузочных, а также транспортно-складских работ в производстве эксплуатируется 3 консольно-козловых крана, 12 мостовых кранов, 54 электрокранбалки, 50 единиц напольного транспорта, 121 единица легких грузоподъемных средств, 3 подвесных конвейера. Насыщение производства транспортными средствами и подъемными механизмами позволило достичь уровня механизации на этих работах 87,2%.

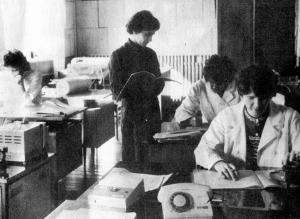

МЕХАНИЗАЦИЯ И АВТОМАТИЗАЦИЯ ИНЖЕНЕРНОГО И УПРАВЛЕНЧЕСКОГО ТРУДА

Механизации и автоматизации инженерного и управленческого груда на заводе уделяется значительное внимание. Внедряется автоматизированная система управления производством на базе ЭВМ «Минск-32». Автоматизированы с применением электронно-вычислительных машин:

— учет межцехового движения деталей и узлов;

— весь комплекс учета движения кадров и социальных вопросов;

— учет труда и заработной платы;

— учет операций по кассе.

Разработаны и проходят опытную эксплуатацию задачи:

— контроль выполнения директивных документов;

— учет выполнения плана по производительности труда;

— расчет подетальных планов по цехам;

— учет материальных ценностей;

— учет выпуска готовой продукции, ее отгрузки и реализации;

— учет основных фондов;

— комплекс задач планирования планово-предупредительного ремонта оборудования;

— расчет режимов резания на токарные, фрезерные, сверлильные и шлифовальные операции.

На заводе каждый третий инженерно-технический работник имеет настольную электронную клавишную вычислительную машину. Для инженерных расчетов имеются ЭКВМ типа «Искра-124».

ИЗОБРЕТАТЕЛЬСТВО И РАЦИОНАЛИЗАЦИЯ

Изобретатели и рационализаторы завода, борясь за технический прогресс, внесли достойный вклад в фонд экономии. За десятую и два года одиннадцатой пятилетки внедрено 5 изобретений и 1775 рационализаторских предложений с экономическим эффектом 6 млн. 865 тыс. рублей, из них за изобретения – 5 млн. 879 тыс. рублей.

Изобретатели и рационализаторы завода работают над созданием новых и усовершенствованием идущих в производство льноуборочных машин.

Изобретатели А.С. Смирнов, В.М. Калугин, А.М. Иванов создали новую машину – навесной льноподборщик ПТН-1. Экономический эффект от ее внедрения в народное хозяйство составил 3 млн. 622 тыс. рублей.

А.С. Смирнов и изобретатель ВНИИ льна Н.Н. Быков провели работу по модернизации льнокомбайнов ЛK-4T и ЛКВ-4Т, что позволило снизить потери стеблей льна при очесе. Получен экономический эффект около 2 млн. рублей.

Рационализатор завода Н.И. Тетяев изменил схему подсоединения гидравлических шлангов на льнокомбайнах, что позволило получить экономию 94,7 тыс. рублей.

В 1981 году Указом Президиума Верховного Совета РСФСР изобретателю, начальнику бюро ГСКБ Анатолию Степановичу Смирнову присвоено звание «Заслуженный изобретатель РСФСР».

На заводе учреждено звание «Почетный рационализатор» и «Почетный изобретатель».

Звание «Почетный изобретатель» присвоено В. М. Калугину, В. Е. Логинову – заместителям главного конструктора, А.Ф. Земляному – и. о. главного инженера, В. Ф. Морозову – начальнику бюро ОГТ, Н.Н. Семенову – начальнику бюро ГСКБ.

Звание «Почетный рационализатор» присвоено И.И. Никитину – главному металлургу, В.С. Назарову – начальнику бюро ОГТ, В.П. Голдовичу – главному конструктору, А.М. Воронову – ст. инженеру по нормированию, Б.А. Астахову – конструктору ГСКБ и другим.

СОЦИАЛЬНОЕ РАЗВИТИЕ КОЛЛЕКТИВА

Администрация, общественные организации завода уделяют внимание вопросам социального развития коллектива. В 1983 году затраты на улучшение условий труда составят 237,2 тыс. рублей. Обновляются бытовые помещения цехов.

В распоряжении сельмашевцев имеются клуб на 350 мест, библиотека с книжным фондом в 25 тыс. экземпляров, стадион, спортзал, туристическая база „Сосновый бор". В спортивных секциях занимается более 1 тыс. человек. Резчик металла кузнечно-прессового цеха Геннадий Грачев является мастером спорта СССР по русским шашкам.

Возросло обеспечение работников путевками в санатории, дома отдыха. Практически каждый второй сельмашевец за год получает путевку. В заводском профилактории ежегодно поправляют свое здоровье около 700 человек, диетпитание получают 150 человек.

Улучшилась материальная база заводского здравпункта. В зубоврачебном кабинете установлено новое оборудование. В детских учреждениях завода имеется достаточное количество мест.

В целях обеспечения работников завода мясными продуктами на заводе создано подсобное хозяйство по откорму свиней производительностью 500 голов в год.

|

Главная проходная завода.

Льномялка MЛ1-6 – первая продукция завода.

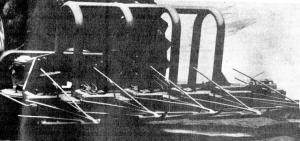

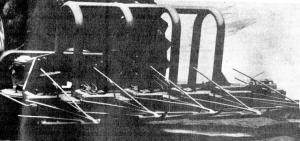

Конвейер сборки льнокомбаинов.

Конвейер сборки молотилок.

Льноуборочный комбайн ЛКВ-4А.

Льнотеребилка ТЛН-1.5.

В.П. Долгов - кавалер ордена Ленина, наставник молодежи.

Н.Н. Семенов - кавалер ордена Дружбы народов.

А.А. Бирулев - кавалер ордена Трудового Красного Знамени, наставник молодежи.

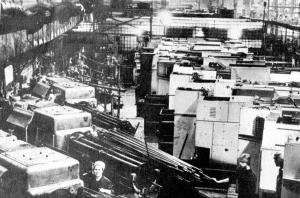

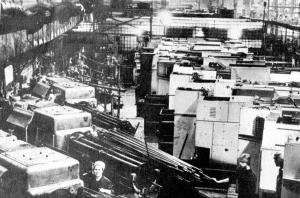

Склад ПДО.

Участок гальванопокрытий.

Здесь живут сельмашевцы.

Литейный цех, участок заливки.

Стержневое отделение литейного цеха (1-е фото).

Идет литье в кокиль(2-е фото).

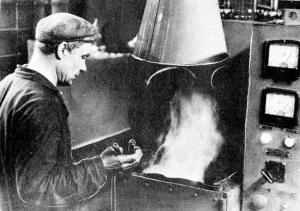

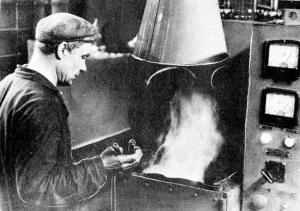

Термообработка производится прогрессивным методом.

В заготовительном отделении кузнечно-прессового цеха.

Автоматный участок механического цеха.

Участок обработки роликов.

В.И. Кудрявцев ведет обработку консоли.

Участок для обработки зубьев звездочек и шестерен.

Полуавтоматическая сварка в среде углекислого газа.

В машинном зале водогрейной котельной.

Машинный зал компрессорной.

В машинном зале АСУ.

Заслуженный изобретатель РСФСР А.С. Смирнов.

Заводской клуб.

В спортивном зале идут соревнования по волейболу.

На заводской турбазе.

В заводской столовой.

В заводском здравпункте.

|